2. 山东益源环保科技有限公司,山东 枣庄 277800

2. Shandong Yiyuan Environmental Protection Technology Co., Ltd., Zaozhuang, Shandong 277800, China

近年来,随着大气污染防治工作进入攻坚阶段,重点行业超低排放改造工作变得越来越重要。2015年3月,十二届全国人大三次会议《政府工作报告》中明确要求:推动燃煤电厂超低排放改造工作;同年12月,国务院常务会议决定:在2020年之前对燃煤电厂全面实施超低排放和节能改造工作。《中国电力行业年度发展报告2020》中指出,截至2019年底,火电行业超低排放改造工作已基本完成,达到超低排放限值的煤电机组约8.9亿kW,约占全国煤电总装机容量的86%[1]。近年来,超低排放改造这一概念逐步延伸至钢铁、水泥等非电行业。2018年,生态环境部提出《钢铁企业超低排放改造工作方案》,将全国钢铁行业改造分为3个阶段;2022年,山东省生态环境厅、省发展改革委等8个部门联合印发《山东省水泥行业超低排放改造实施方案》和《山东省焦化行业超低排放改造实施方案》,标志着水泥、钢铁行业超低排放改造的省级指导文件已经出台。在完成超低排放的固定源点位,作为主要控制指标的二氧化硫(SO2)排放限值仅为35 mg/m3,大部分完成超低排放改造的火电企业SO2实际排放质量浓度仅为约10 mg/m3,而极低的排放质量浓度对固定源烟气排放在线监测设备(CEMS)的监测数据质量保障提出了考验[2-4]。

目前,CEMS全系统校准工作作为日常设备维护、校准的一项质控措施被频繁采用,特别是随着环保督察工作的开展,全系统校准因其便捷性高和可操作性强被执法人员在现场检查时大量使用。部分省市因全系统校准测试SO2示值误差超过技术规范要求而造成在线设备涉嫌不正常运行而受到行政处罚的案例被频繁报道,因此SO2固定源在线监测设备(SO2 - CEMS)全系统校准工作逐步引起了国内外学者的关注。韩旭等[5]提出了一种钢铁厂烧结工序CEMS预处理系统的改造方案。李峰等[6]主要从水泥行业超低排放脱硝工艺入手,分析了全系统校准工作中的瓶颈,并设计了PreGASS预处理系统。汪鑫[7]从CEMS测点代表性与监测准确性2个方面结合现场监测数据,说明了CEMS改进的必要性。

现选取2个已完成超低排放改造的火电行业燃煤机组在线监测点位作为研究样本,通过递进的6组试验测试,得出了不同测量原理的完全抽取式SO2 - CEMS全系统校准工作示值误差的试验结果,并分析其成因,同时提出2种不同的改造方案,并对其实际效果进行了论证。以期为已完成超低排放改造的固定源连续排放在线监测设备选型提供理论基础,同时为保障设备的数据质量提供参考。

1 试验部分 1.1 样本选取目前常规的SO2 - CEMS从采样方式来看主要有完全抽取式采样和稀释采样2类,而完全抽取式CEMS又分为冷干法测量和热湿法测量2种[8-9]。完全抽取式CEMS具备经济性和便捷性的优势,其市场占有率较高,故选择完全抽取式设备作为研究对象。完全抽取式设备中冷干法测量的原理为待测气体通过冷凝器冷凝降温除水后进入光学分析光室进行测定,热湿法测量的原理为待测气体不经冷凝处理而直接进行测定。冷干法的测量结果为干基值,热湿法的测量结果为湿态浓度,须经湿度、温度、压力等参数折算为干基值。本研究选取某火电行业已完成超低排放改造的2个在线监测点位(均为330 MV燃煤机组),治污工艺采用选择性催化还原-选择性非催化还原(SCR-SNCR)联合脱硝+石灰石石膏法脱硫+湿式电除尘,并使用氨水作为还原剂。2个点位分别安装冷干法和热湿法在线监测设备,并同步监测烟气湿度和氨逃逸数值(数据通过监测仪表自动获取)。其中烟气湿度测量单元安装于自动监测设备机柜内分析仪之前的管路中,氨逃逸测量设备安装于脱硝装置后的水平烟道处。CEMS测量设备清单见表 1。

| 表 1 CEMS测量设备清单 |

按照《固定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规范》(HJ 75—2017)中的要求,依次采用不同质量浓度区间的SO2标准气体分别进行测量单元全系统校准试验。因2种方法的在线监测设备SO2量程较低(均为100 mg/m3),高、中、低3种质量浓度校准区间差别不显著,故采用剔除中质量浓度区间校准步骤,增加高、低质量浓度区间校准频次的方式来实现。又因《HJ 75—2017》中要求,完成超低排放改造后的火电污染源应通入质量浓度低于超低排放水平的标准气体,上述2个机组SO2排放水平在20~25 mg/m3之间。故选取82和23.5 mg/m3这2种质量浓度的标准气体依次进行2组试验。A组:SO2高质量浓度区间标准气体试验(80%~100%的满量程),B组:SO2低质量浓度区间标准气体试验(20%~30%的满量程)。仪器首先通入零气,调节零点符合要求后,再依次通入标气并同步记录示值误差和系统响应时间;每组试验进行10个频次测试,每次间隔2 h,校准时采样流量与设备常规分析时的进样流量保持一致(均为1 L/min)。

各组试验前和试验中的非校准时段,2种方法的在线监测设备均根据《HJ 75—2017》技术规范要求定期进行维护保养和校准,设备均稳定正常运行。

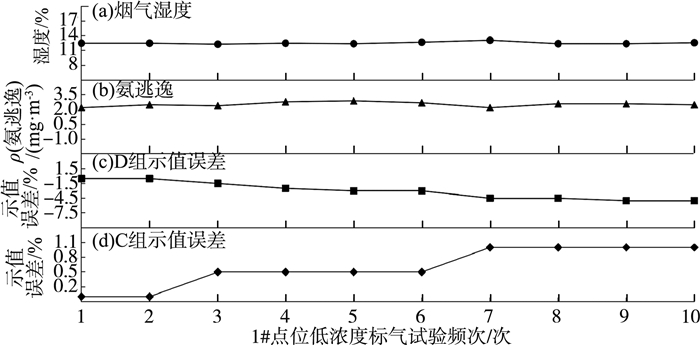

2 结果与讨论 2.1 全系统校准示值误差分析 2.1.1 全系统校准示值误差测试结果1#、2#点位高、低质量浓度标气全系统校准示值误差测试结果见图 1(a)—(d)。

|

图 1 1#、2#点位高、低质量浓度标气全系统校准示值误差测试结果 |

由图 1可见,A组试验1#点位的冷干法在线监测设备,当系统响应时间(T90)达到200 s时,示值误差结果为-5%~-2%,仅有第4和8组数据(-2%)满足示值误差≤±2.5%的要求,同时段烟气中氨逃逸数值为3.2~3.9 mg/m3,烟气湿度为12.8%~13.2%;A组试验2#点位的热湿法在线监测设备,在更高的氨逃逸数值(4.4~5.1 mg/m3)、相似的烟气湿度(11.9%~12.3%)下,10组示值误差结果稳定在0~1%,全部符合示值误差≤±2.5%的要求。B组试验1#点位的示值误差结果为-22.5%~ -20.5%,大大超过示值误差≤±2.5% 的要求;同时段烟气中氨逃逸数值为2.2~3.6 mg/m3,烟气湿度为12.7%~13.1%;B组试验2#点位示值误差结果仍稳定在-1.5%~0,10组示值误差结果均满足≤±2.5%的要求,同时段氨逃逸数值为3.5~4.2 mg/m3,烟气湿度为12.3%~12.9%。

依据《火电厂污染防治可行技术指南》 (HJ 2310—2017)中的要求,SCR-SNCR联合脱硝技术氨逃逸质量浓度控制限值为3.8 mg/m3,1#和2#点位A、B 2组试验结果烟气中氨逃逸质量浓度为2.2~5.1 mg/m3,处于上限或超上限水平,且2#点位热湿法设备测量环境烟气中氨逃逸质量浓度更高。烟气湿度方面,2组试验数据为11.9%~13.2%,处于高湿度区间,说明烟气中水分含量较大。整体来看,2#点位全系统校准示值误差结果均符合技术要求,且数据稳定性较好;1#点位示值误差结果仅有2组数据符合技术要求,且误差值随标气质量浓度的降低逐步扩大,最大误差为示值误差要求的8倍。这说明当在线设备测量质量浓度较高且湿度较大的烟气时,完全抽取式热湿法设备比冷干法设备在全系统校准工作方面有更好的适用性。

2.1.2 全系统校准示值误差原因分析1#点位冷干法在线监测设备与2#点位热湿法在线监测设备前部采样管路均全程伴热,热湿法伴热温度稍高,约为180 ℃。两者的不同主要为冷干法设备的分析仪测量光室对测量环境要求较苛刻,待测烟气温度要求在2~6 ℃,故在分析仪光室前端一般加装快速冷凝装置,将待测烟气迅速降温至4 ℃左右。而热湿法设备的分析仪测量光室对测量环境普适性较强,无须降温,最高可在180 ℃的烟气温度下实现测量。研究表明[10-11],SCR-SNCR联合脱硝中的逃逸氨气导致约1%的SO2氧化生成三氧化硫(SO3),特别是在烟气冷却过程中,烟气中的SO3、氯化氢(HCl)等酸性气体和氨气(NH3)、水(H2O)之间发生反应,可以生成硫酸氢铵(NH4HSO4)、硫酸铵[(NH4)2SO4]、氯化铵(NH4Cl)等铵盐。1#点位烟气湿度均>12%,冷干法设备始终处于高湿环境中,而该设备冷凝器的冷凝温度为4 ℃左右,迅速降温极易产生大量的冷凝水,而烟气中逃逸的氨气与冷凝水和酸性气体、SO3等反应生成的铵盐结晶会对SO2产生类似于“缓冲瓶”的吸附干扰,这有可能是造成1#点位冷干法设备全系统校准示值误差超标的主要原因。

2.2 冷干法设备冷凝器吸附测试结果为进一步验证1#点位冷干法设备全系统校准示值误差超标成因,分析冷干法设备冷凝器铵盐结晶对SO2分析结果的影响,进行C、D 2组试验测试。C组试验:将原有TLG - 3110型烟气排放连续监测系统(冷干法)的冷凝单元拆除,采样管路全程伴热后直接连通原有分析仪测量光室,进行SO2全系统校准测试;D组试验:首先采用5%的磷酸溶液对冷凝器中的铵盐结晶进行洗涤清理,再将清洗后的冷凝器与分析仪连接后进行SO2全系统校准测试。选用前期A、B 2组试验中测试结果较差的低质量浓度标准气体(23.5 mg/m3),均分析10个频次,每次间隔2 h,采样流量为1 L/min。TLG - 3110型烟气排放连续监测系统的冷凝单元主要依托压缩机进行制冷,同时使用射流原理的双极热交换管来达到冷凝效果,会将样品气的露点降低到4 ℃左右,产生的部分冷凝水会被蠕动泵排出,同时由于每个频次试验时间仅为200 s且间隔时间长达2 h,未经冷凝的高温烟气对测量光室测量环境的影响不显著,不会对设备测量精度及结果造成结构性影响。1#点位冷干法冷凝器对铵盐的吸附测试结果见图 2(a)—(d)。

|

图 2 1#点位冷干法冷凝器对铵盐的吸附测试结果 |

由图 2可见,10个频次测试期间烟气中氨逃逸数值(2.2~2.9 mg/m3)和烟气湿度(12.3%~13.1%)均处于较高水平,与图 1试验结果基本相似。C组示值误差为0~1%,表明冷干法设备在进行全系统校准测试时,如果不经过冷凝器冷凝,短时间内设备校准结果完全符合《HJ 75—2017》的要求,同时也验证了当冷干法设备处于高氨、高湿烟气环境时,造成全系统校准示值误差超标的主要原因即为冷凝器中的铵盐结晶对SO2的吸附干扰。由D组测试结果可见,对冷凝器进行磷酸溶液清洗后的全系统校准测试结果随着时长的叠加,示值误差呈现逐步降低的趋势,前2个频次测试示值误差均为-0.5%(4 h),第5次测试时示值误差降至-2.5%(10 h),第7至第10次测试结果示值误差从-3%降至-3.5%。可见,当待测烟气为高氨(>2 mg/m3)、高湿(>12.3%)环境时,冷凝器中的铵盐结晶在14 h后与待测烟气中的SO2发生吸附反应达到饱和,全系统校准示值误差开始不满足≤±2.5% 的要求,这也反向验证了铵盐结晶对测试结果会产生正干扰。

2.3 冷干法在线设备氨逃逸改造路径讨论有研究表明[12-13],完全抽取式冷干法在线监测设备加装除氨、除湿装置可有效避免采样管路、冷凝装置中铵盐结晶和冷凝水的影响,以解决全系统校准测试示值误差超标的问题。冷干法设备氨逃逸改造路径一般为单一加装磷酸滴定装置或者加装除氨器+纳分除湿管两大类。磷酸滴定装置的工作原理为通过磷酸在水中电离出的氢离子(H+),阻止SO2与水生成亚硫酸(H2SO3)的反应,尽量减少SO2溶入冷凝水中。除氨器属于高温固态堆料反应法,设备外壳多由聚砜或不锈钢材质构成,内部多填充磷酸基洗涤介质和惰性鞍形陶瓷环,当烟气中的水蒸气激活洗涤介质,产生磷酸,磷酸与氨发生酸碱中和反应,产生磷酸铵盐,并立即在除氨器中沉积为可见的盐残留物。而纳分除湿管主要利用磺酸基基团的亲水性平衡除湿管内外样气的湿度,从而达到气态除湿的目的。

为验证上述2种设备改造路径的实际效果,在C、D 2组试验结束后,又分别进行E、F 2组试验。E组试验:在采样探头出口和采样管线进口处加装磷酸滴定装置(磷酸溶液浓度为5%,蠕动泵转速为1 r/min),利用磷酸溶液对采样管路和冷凝器实现实时清洗;F组试验:在采样探头处加装原位法除氨器,在冷凝器前段加装纳分除湿管(湿度测量单元之后),以达到同时减少氨的干扰影响和降低烟气中高湿水分的效果,从而最终控制烟气管路及冷凝器中铵盐结晶的生成。上述2组试验分别进行,以验证2组改造路径在0~2,4~6,8~10,>15 mg/m3这4个氨逃逸质量浓度区间的适用性。仍通过10个频次的SO2全系统校准示值误差试验来实现,时间间隔为2 h,采样流量为1 L/min,仍采用23.5 mg/m3的低质量浓度标准气体。为保持试验测量环境的一致性,C、D、E、F 4组试验期间,1#点位燃煤机组负荷及治污设施均稳定运行;同时为保证试验结果的代表性,1#冷干法设备在4组试验前均运转良好,4组试验设备测量状态无明显差异性。1#点位冷干法设备的2种改造路径SO2示值误差测试结果见图 3(a)—(d)。

|

图 3 1#点位冷干法设备的2种改造路径SO2示值误差测试结果 |

由图 3可见,2组试验期间烟气湿度均稳定在11.2%~13.1%的高湿区间,最大湿度值(13.1%)为高氨逃逸区间(>15 mg/m3)的第6个频次数据。当烟气中氨逃逸数值在0~2 mg/m3区间时,E组试验磷酸滴定改造路径试验结果全系统校准示值误差为-1%~0.5%,F组试验除氨器+纳分除湿管改造路径试验结果全系统校准示值误差为0~1%;当烟气中氨逃逸数值在4~6 mg/m3区间时,E组试验结果示值误差开始出现小幅下降趋势,测试结果为-2.5%~0,但F组试验结果示值误差仍稳定在0~1%;当氨逃逸数值在8~10 mg/m3时,E组试验结果示值误差在第3个频次即开始出现超标,整体测试结果随着时间的推移呈下降趋势,在-6.5%~2%之间大范围波动,但F组试验结果示值误差仍恒定在0~1%;当烟气中氨逃逸数值>15 mg/m3时,E组试验结果示值误差在-19.5%~-13.5%波段内呈急剧下降趋势,第6,7,8个试验频次为误差最大值,均为限值要求的7.2倍,F组试验结果示值误差虽整体波动较平缓,在-2.5%~0之间,但第7组测试结果已达到误差要求的最高上限值。

整体来看,在烟气高湿(11%~13%)、高氨(2~15 mg/m3)环境中,冷干法在线监测设备进行除氨器+纳分除湿管加装改造后,SO2全系统校准测试均能满足≤±2.5%的限值要求,且示值误差长期稳定在0~1%区间;当烟气中氨逃逸数值>15 mg/m3时,示值误差开始出现小范围跃升,测试结果在标准限值临界点(±2.5%)附近波动,当氨逃逸数值进一步增大时,示值误差可能有超标的风险。这可能和除氨器陶瓷环上吸附的铵盐结晶趋于饱和,其自身除氨效能达到上限有关。在磷酸滴定改造路径方面,在相同的高湿测量环境中,当烟气中氨逃逸数值<6 mg/m3时,示值误差仍能满足≤±2.5% 的限值要求,但数据波动较大,当氨逃逸数值>8 mg/m3时,示值误差已远不能满足限值要求,特别是当氨逃逸数值>15 mg/m3时,最大示值误差为-20.5%,这说明SO2全系统校准时冷干法在线监测设备的示值仅为3 mg/m3,磷酸滴定装置对进气管路和冷凝器中铵盐抑制作用较弱,造成上述结果的原因可能是因为单一的磷酸滴定装置并不能起到抑制烟气中水分干扰的作用,随着烟气中氨逃逸数值水平的升高,磷酸滴定装置会反作用于烟气湿度,使其水分含量增高,更易于铵盐结晶的形成。

3 结论(1) 完全抽取式热湿法在线监测设备在已完成超低排放脱硝工艺改造的高氨、高湿测量环境中,进行SO2全系统校准工作更具优势。造成完全抽取式冷干法在线监测设备SO2全系统校准示值误差超标的主要原因为:脱硝装置逃逸的氨气和烟气管路、冷凝器中的冷凝水反应生成的亚硫酸铵气溶胶等铵盐结晶对SO2具有吸附作用,其对SO2示值误差形成正干扰。

(2) 若想从根本上解决SO2全系统校准示值误差超标的问题,应控制脱硝装置的氨逃逸水平,当待测烟气为高氨(>2 mg/m3)、高湿(>12.3%)测量环境时,14 h后冷凝器中的铵盐结晶便与采样管路及冷凝器中的SO2发生吸附反应达到饱和,全系统校准示值误差开始不满足≤±2.5% 的要求。

(3) 完全抽取式冷干法在线监测设备可通过加装磷酸滴定装置或除氨器+纳分除湿管的方式控制铵盐的形成。控制管路中的铵盐结晶应同时控制逃逸的氨气和水分的共同作用,在高湿(11%~13%)烟气测量环境中,磷酸滴定装置在6 mg/m3以内的氨逃逸水平、除氨器+纳分除湿管在15 mg/m3以内的氨逃逸水平下解决铵盐结晶干扰的效果最佳。磷酸滴定装置存在会产生危废物质、含湿量增大、适用范围小等缺点,除氨器中陶瓷环上的固态填料反应饱和后,应进行定期更换。

| [1] |

罗聪, 王颖, 周灿, 等. 燃煤机组超低排放系统成本分析及经济性运行策略[J]. 环境工程学报, 2022, 16(1): 230-236. |

| [2] |

陈文瑞. 大型燃煤电厂"前端"烟气SO3控制技术[J]. 中国环保产业, 2018(4): 27-33. |

| [3] |

赵以勇, 袁琛鉴, 倪吴忠, 等. 浙江省水泥行业超低排放改造现状研究[J]. 中国资源综合利用, 2022, 40(3): 180-182. |

| [4] |

谭金峰. 典型超低排放烟气中颗粒物组分特征研究[J]. 环境监控与预警, 2022, 14(3): 76-81. |

| [5] |

韩旭, 李峰. 某钢铁厂烧结烟气超低排放CEMS预处理系统升级改造浅析[J]. 分析仪器, 2021(5): 78-84. |

| [6] |

李峰, 王成海, 焦旭梁. PreGASS预处理系统整体解决方案在水泥行业CEMS上的应用研究[J]. 水泥, 2020(7): 53-58. |

| [7] |

汪鑫. 超低排放改造机组CEMS现状分析与改进措施[J]. 安徽电气工程职业技术学院学报, 2015, 20(3): 65-68. |

| [8] |

王文长, 夏余欢. 简述CEMS中气态污染物监测单元的采样方法[J]. 石油化工自动化, 2021, 57(2): 77-81. |

| [9] |

刘艳. CEMS气态污染物监测冷干法应用中常见问题及分析处理[J]. 黑龙江环境通报, 2017, 41(2): 57-59. |

| [10] |

苏跃进, 周念昕. 氨法脱硝中未参与还原反应氨气产生的氨排放问题研究[J]. 科学与管理, 2019, 39(6): 68-75. |

| [11] |

童裳慧. 关于雾霾治理技术的新思考——脱硝工艺对铵盐气溶胶形成的影响及应对策略[C]//中国环境科学学会. 2020中国环境科学学会科学技术年会论文集(第一卷). 北京: 《中国学术期刊(光盘版)》电子杂志社有限公司: 1296-1306.

|

| [12] |

苏跃进, 曹顺安. 废气脱硝氨排放因子存在的不足及改进建议[J]. 节能与环保, 2019(11): 24-26. |

| [13] |

叶兵, 侯鹏, 吴厚荣, 等. 便携式干法烟气预处理装置除水效率分析[J]. 环境监控与预警, 2022, 14(3): 59-62. |

2023, Vol. 15

2023, Vol. 15